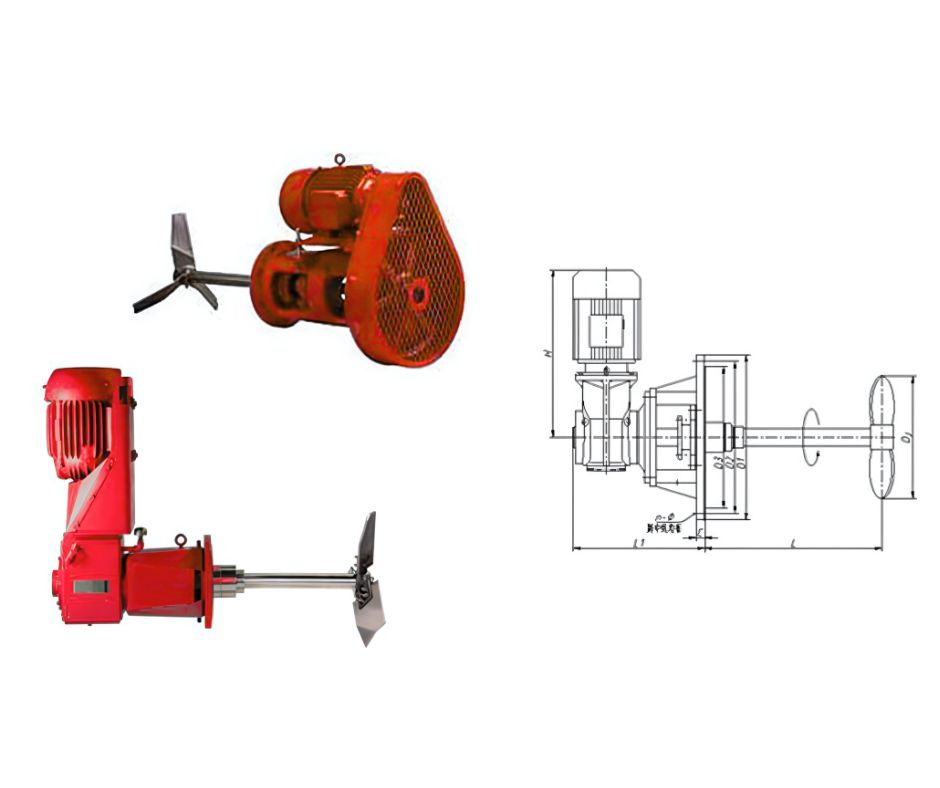

Exemples d’agitateurs industriels Atommek conçus pour l’agitation de fluides à haute et basse viscosité.

Quelle est l’erreur la plus courante et la plus coûteuse en matière d’agitation industrielle ? Ce n’est pas une question de vitesse de moteur ou de taille de cuve. C’est une incompréhension fondamentale de la viscosité.

En ingénierie des procédés, appliquer la mauvaise méthode d’agitation à un produit à haute viscosité ne se contente pas de mal mélanger. Cela gaspille une quantité énorme d’énergie, crée des points chauds dommageables et peut conduire à l’échec complet du lot (batch).

Comprendre la différence critique entre un écoulement turbulent (basse viscosité) et un écoulement laminaire (haute viscosité) est la première étape pour optimiser votre processus, réduire vos coûts énergétiques et garantir une homogénéité parfaite du produit.

Le Conflit Central : Écoulement Turbulent vs Laminaire

La « physique » de l’agitation industrielle change complètement à mesure qu’un produit s’épaissit.

1. L’Écoulement Turbulent (Faible Viscosité) C’est ce que la plupart des gens imaginent quand on parle de « mélange ». Pensez à du sucre se dissolvant dans de l’eau. C’est un environnement chaotique, à grand mouvement et à faible traînée. L’objectif est de créer un cisaillement élevé et des courants rapides pour mélanger les composants rapidement. Un fluide à faible viscosité (comme l’eau ou les solvants) a un nombre de Reynolds élevé, indiquant cet état turbulent.

2. L’Écoulement Laminaire (Haute Viscosité) C’est ce qui se passe lorsque vous mélangez du miel, de la résine ou une crème épaisse. Le fluide se déplace en couches lisses et parallèles (« laminae »). Il n’y a pas de turbulence. Le produit a une friction interne élevée (haute traînée) et résiste au mélange. Le nombre de Reynolds est très bas.

Le problème ? Utiliser un agitateur conçu pour un « flux turbulent » dans un produit à « flux laminaire » est la recette d’un désastre.

Le Problème du « Vortex » : Quand la Haute Vitesse Échoue face à la Haute Viscosité

Prenons l’exemple d’une grande cuve de résine polymère épaisse. Vous installez une hélice standard de type marine à haute vitesse, en espérant qu’elle brasse tout le lot. Au lieu de cela, voici ce qui se passe :

-

L’hélice à grande vitesse « creuse un trou » (un vortex) au centre de la cuve.

-

Le produit situé directement autour de l’hélice est sur-cisaillé et chauffé, ce qui peut dégrader ou « brûler » le produit.

-

Le produit précieux situé près des parois de la cuve ne bouge pas du tout.

-

Vous obtenez un renouvellement nul de haut en bas, résultant en un lot totalement non homogène.

Vous payez littéralement pour chauffer une petite colonne de liquide alors que 80 % de votre produit reste stagnant. C’est là que le mélange à haut couple (torque) et basse vitesse devient essentiel.

Solutions pour Faible Viscosité : L’Agitation Axiale

Lorsque votre viscosité est faible, votre objectif est le Flux Axial — pousser le liquide du haut vers le bas de la cuve pour créer une circulation forte et complète.

-

Turbines à Pales Inclinées (Pitched-Blade Turbines) : Ce sont les « chevaux de trait » du mélange à viscosité faible à moyenne. Les pales angulaires créent un puissant flux descendant (ou ascendant), parfait pour mélanger des liquides ou maintenir des solides en suspension.

-

Hélices de Type Marine : Très efficaces pour créer un flux axial à grande vitesse. Elles sont le choix idéal pour les applications de mélange simples dans des liquides semblables à l’eau.

Conseil de Pro : À faible viscosité, les chicanes (plaques installées sur la paroi de la cuve) sont cruciales. Elles empêchent tout le lot de tourner en rond et aident à briser le vortex, forçant le liquide à se mélanger correctement.

Solutions pour Haute Viscosité : L’Agitation Radiale

Lorsque la viscosité est élevée, vous devez abandonner la vitesse et privilégier le Couple (Torque). L’objectif est le Flux Radial (pousser du centre vers les parois) et s’assurer que tout le lot est en mouvement. Ces agitateurs sont grands, tournent lentement et ont une grande « surface mouillée » pour déplacer physiquement le produit.

-

Agitateurs à Ancre : C’est la solution classique. L’agitateur a la forme de la cuve (une « ancre ») et racle les parois à basse vitesse.

-

Avantage : Il racle physiquement le produit des parois, ce qui est critique pour le transfert thermique (éviter que ça brûle) et pour s’assurer que le produit sur les bords est bien incorporé au mélange.

-

-

Agitateurs à Ruban Hélicoïdal : C’est la solution ultime pour les produits très épais et pâteux. Il se compose de deux « rubans » ou plus s’enroulant autour d’un arbre central.

-

Avantage : Un ruban hélicoïdal crée des actions de mélange simultanées. Le ruban extérieur racle la paroi et soulève le produit, tandis que le ruban intérieur (souvent inversé) pousse le produit vers le bas au centre. Il offre un mélange inégalé de haut en bas et radial pour les produits les plus difficiles et non fluides.

-

Conclusion : Arrêtez de Gaspiller de l’Énergie. Mélangez Plus Intelligemment.

La haute performance dans l’agitation industrielle ne consiste pas à mélanger plus vite ; il s’agit de mélanger plus intelligemment. Le bon agitateur peut sembler moins spectaculaire en tournant lentement, mais il délivre un produit parfaitement homogène à chaque fois.

Choisir la bonne turbine pour votre viscosité garantit la régularité du produit, raccourcit vos temps de cycle et, surtout, permet des réductions massives de la consommation d’énergie.

Votre processus actuel crée-t-il un vortex ? Vos factures d’énergie sont-elles trop élevées ou vos temps de mélange trop longs ? Votre système d’agitation est probablement le problème.

Contactez les experts en ingénierie d’Atom Mek dès aujourd’hui pour un audit complet de votre système d’agitation. Nous concevons et construisons des solutions pensées pour votre succès.